“选、育、研”三步法,理想汽车如何在材料技术领域抢先机?

- 行业

- 2025-12-17 11:09

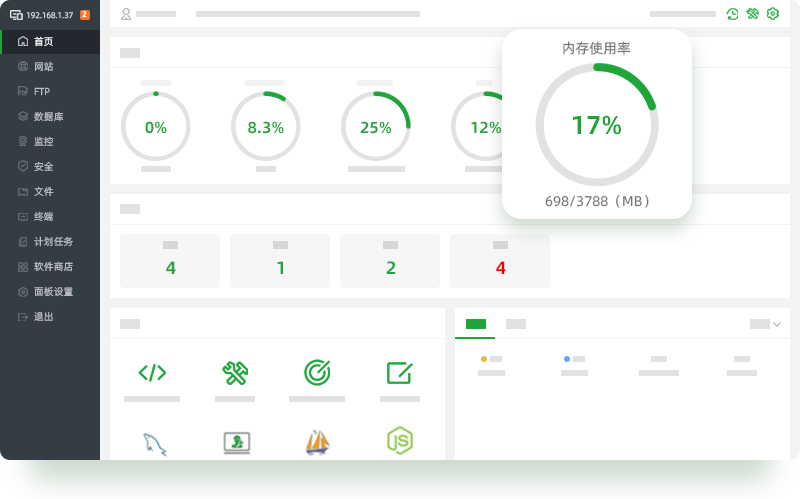

“理想汽车已是行业内自研材料门类最多的车企。”日前,理想汽车材料研发负责人段吉超在理想汽车材料技术日上表示,理想已掌握钢铁、铝合金、镁合金等全谱系材料自研能力,为国内唯一具备该能力的车企。公司第三季度研发投入达30亿元,全年预计投入120亿元,其中AI领域..

“理想汽车已是行业内自研材料门类最多的车企。”日前,理想汽车材料研发负责人段吉超在理想汽车材料技术日上表示,理想已掌握钢铁、铝合金、镁合金等全谱系材料自研能力,为国内唯一具备该能力的车企。公司第三季度研发投入达30亿元,全年预计投入120亿元,其中AI领域超60亿元。

材料技术日当天,理想汽车集中展出了覆盖金属、塑料、织物皮质等全品类的数十种材料,其中超高强高韧铝板、高强韧2000IH热成形钢、低醛PU表皮等多项材料均为行业首发。当“冰箱彩电大沙发”舒适配置开始普及,理想汽车也要通过底层技术的创新支撑差异化的核心竞争力,材料技术是其中的关键一环。

以座椅为例,作为车内驾乘者接触时间最长的核心部件,其品质直接关乎健康与舒适体验。理想汽车围绕家庭用户的核心需求,以婴儿用品安全标准重新定义了豪华真皮的健康门槛,确立“既豪华舒适,更健康无害”的核心要求。

理想汽车健康展区

据悉,在座椅供应商的选择上,理想汽车基于严苛标准,精选国际环保组织LWG金牌认证的企业作为合作伙伴,此前均和BBA等豪华品牌长期合作,从源头保障了Nappa真皮的豪华品质根基。在此基础上,理想i8与i6进一步率先采用超低染料环保技术,以天然植物胶替代传统染料进行填充着色,降低化学染料的使用量。通过减少有害物质的释放,皮革不仅保持了舒适感,也更符合健康标准,同时解决了Nappa真皮在褶皱处理上的行业难题。

对新能源车而言,电池安全几乎是底线中的底线,电池底护板既要扛住高速飞石和极端磕碰,又不能过重,否则整车能耗随之增加。常规的几条路径都不完美:用热成形钢或加厚铝材能保证安全,但重量暴涨;用普通铝板轻是轻了,关键时刻却顶不住。两难之下,需要一种更强、但同样轻的全新材料。

理想汽车提出了一个全新的技术思路,并直接找到LeS6 Max的制造商——全球领先的铝材企业诺贝丽斯,团队详细阐述了性能要求,也拿出了自己的技术路线图。通过多轮验证与配方重构,理想汽车与诺贝丽斯联合开发出了行业高强度的6000系铝合金——LeS6 Ultra。它的屈服强度达到传统铝合金的3倍。落到实车层面,在电池底护板这一关键位置,在相同结构与等效冲击下,LeS6 Ultra的变形量比行业主流高强铝减少了30%,抗穿刺能力明显提升,为电池提供了更极限的保护。

LeS6 Ultra已经在理想i6上率先量产,成为材料共创模式的首个里程碑。更重要的是,理想汽车与诺贝丽斯也以此为起点建立了联合创新实验室,双方没有止步于单次的项目合作,而是把“共创材料”变成可持续的创新体系,共同孕育更多行业级的创新材料。

理想汽车安全展区

当市场上找不到符合理想汽车标准的材料方案,理想汽车便会开启材料的自主研发模式。

不同于传统燃油汽车,混动汽车的油箱主要是高压油箱。像宝马、理想等车企,采用高性能不锈钢替代传统树脂材料制造油箱。但即使是采用了高强度的304不锈钢材料,在复杂路况下,不少油箱被异物穿刺的案例。

从行业标准讲,它是高标准设计,以304不锈钢制作油箱已经是行业共识的最佳方案。对行业的这种看法,理想汽车材料技术研发团队的专家并不认同,而是提出用跨领域的思路自研试一试。

为了应对复杂的外部环境,最大效率地装载汽油,新的不锈钢材料需要同时具备超高强度、超高成形性和超强耐腐蚀能力。为了实现这“三超”的性能,在接近4年的开发周期里,理想团队进行了上百个材料配方的设计和试验,炼了1000多吨钢,完成近百次试冲压实验,180多次腐蚀循环,300多个油箱总成的穿刺与冲撞测试,经历二十多套油箱的整车级耐久与腐蚀考核。光是开发成本就超过1000万,比常规304做油箱的成本高出六倍。

最终,理想自研出超高强不锈钢油箱材料UFHS-X,它相比于传统304L屈服强度提升了100%,制造出来的油箱抗穿刺能力提升了52%,在极限的碰撞和托底场景中,具备超越以往的安全防护能力。

理想汽车自研不锈钢开发路线图

在材料领域的“选、育、研”三步法,理想汽车正尝试着一场以用户为圆心的长期主义实践,在材料技术领域的竞争中占据先机。

来源:凤凰网微信分享

扫描二维码分享到微信或朋友圈